清潔度影像分析系統

CIAS 清潔度影像分析系統

清潔度影像分析系統的最佳選擇!!

清潔度影像分析系統 (CIAS, Cleanliness Image Analysis System) 是一種專門用於分析和測量微粒子汙染的先進技術,廣泛應用於汽車、航空、製造業等領域,特別是針對液壓系統、引擎零部件和精密機械設備等高精度系統。

原理:CIAS系統的核心原理是利用高解析度的影像技術來檢測和分析物體表面的微粒汙染,這些微粒可能來自於製造、組裝過程中的各種污染源。透過精確的影像捕捉和分析,CIAS能夠量化表面微粒的大小、數量和分佈情況,提供精確的清潔度數據。

量測應用:CIAS系統可應用於各種需要精密清潔度控制的領域,尤其在液壓油液、燃料系統、引擎組件和製造機械的清潔度分析中具有重要意義。例如,對於汽車引擎內部的部件,CIAS可用來檢測微粒汙染對引擎性能和壽命的影響。在電子製程中,CIAS也可用於分析半導體元件的微粒污染,避免微粒污染引發的短路或故障。

應用案例:在實際應用中,CIAS可幫助企業進行生產過程中的清潔度控制,減少因微粒汙染引發的故障問題。例如,在航空領域,CIAS可以檢測飛機引擎的組件清潔度,保證其在運行過程中不會因為微粒引起故障。在汽車製造過程中,CIAS可以測量引擎零部件、液壓系統和燃油系統的清潔度,防止汙染物質導致系統效率下降或故障發生。

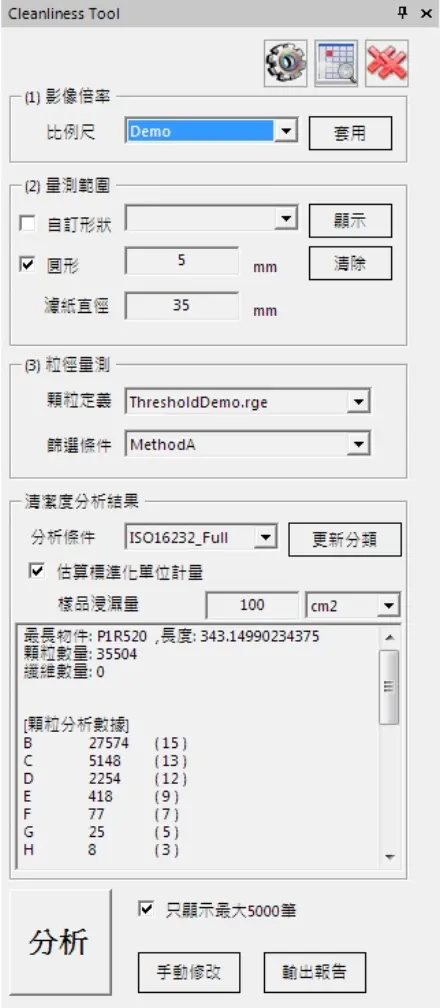

系統功能:CIAS系統除了提供基本的微粒分析功能外,還具備自動化的數據處理和報告生成功能。用戶可以根據具體需求,設置清潔度分析的範圍、標準和參數,並且能夠快速生成符合規範要求的報告,支持數據的匯出和存儲,進一步提升生產過程的透明度和可追溯性。

CIAS 清潔度影像 功能介面

Cleanliness-Analysis & User Interface

操作界面語系支援英文、繁體中文和簡體中文。

CIAS 清潔度規範

Cleanliness Standard

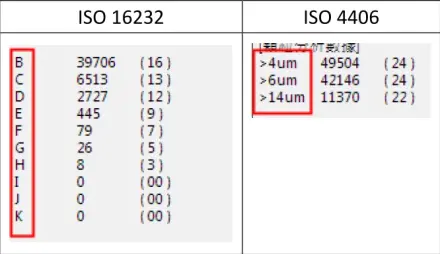

清潔度規範:CIAS系統遵循國際清潔度標準,主要包括以下幾個重要規範:

油類&液體 清潔度規範

- ISO 4406

此規範定義了液壓油液和其他潤滑油液的清潔度等級,通過分析油液中微粒的數量和大小來評估其清潔度。ISO 4406 使用三個數字來表示微粒的大小範圍,每個數字代表不同尺寸微粒的數量:

- 第一個數字:表示大於 4μm 顆粒的數量。

- 第二個數字:表示大於 6μm 顆粒的數量。

- 第三個數字:表示大於 14μm 顆粒的數量。

例如,ISO 代碼 15/14/12 表示,每毫升液體中:

- 大於 4μm 顆粒的數量介於 160 和 320 之間。

- 大於 6μm 顆粒的數量介於 80 和 160 之間。

- 大於 14μm 顆粒的數量介於 20 和 40 之間。

ISO 4406 對照表

以下表格列出了不同顆粒數量區間的對應ISO 代碼,數值表示每毫升液體中的顆粒數量範圍:

| 5μm < 顆粒 < 15μm (每毫升 ml/顆粒) | 對應代碼 (Range Number) |

|---|---|

| 80,000 < 超過 | 24 |

| 40,000 < 以下 80,000 | 23 |

| 20,000 < 以下 40,000 | 22 |

| 10,000 < 以下 20,000 | 21 |

| 5,000 < 以下 10,000 | 20 |

| 2,500 < 以下 5,000 | 19 |

| 1,300 < 以下 2,500 | 18 |

| 640 < 以下 1,300 | 17 |

| 320 < 以下 640 | 16 |

| 160 < 以下 320 | 15 |

| 80 < 以下 160 | 14 |

| 40 < 以下 80 | 13 |

| 20 < 以下 40 | 12 |

| 10 < 以下 20 | 11 |

| 5 < 以下 10 | 10 |

| 2.5 < 以下 5 | 9 |

| 1.3 < 以下 2.5 | 8 |

| .64 < 以下 1.3 | 7 |

| .32 < 以下 .64 | 6 |

| .16 < 以下 .32 | 5 |

| .08 < 以下 .16 | 4 |

| .04 < 以下 .08 | 3 |

| .02 < 以下 .04 | 2 |

| .01 < 以下 .02 | 1 |

- ISO 4407: 用於液體中的微粒濃度測量,並將其分為不同的清潔度級別,這對於確保機械設備和系統的高效運行至關重要。

- 透過光學顯微鏡計數,測量液壓液體中的微粒污染程度。

- 可分析 2 µm 以上的顆粒,適用於各類液壓油。

- 提供手動計數與影像分析兩種方法,提高測試精度。

- 涉及過濾膜技術,確保污染物分離與顆粒計數準確性。

- 適用於品質監控及設備維護,確保液壓系統穩定運行。

- ISO 16232: 此標準主要應用於汽車行業,專注於車用零部件的清潔度分析,特別是對於車輛零部件中的微粒污染控制和測量。

產品功能

Product Features

清潔度影像分析系統

Cleanliness Image Analysis System (CIAS)

清潔度影像分析系統 (CIAS) 是一種專門用於分析和測量微粒子汙染的先進技術,廣泛應用於汽車、航空、製造業等領域,特別是針對液壓系統、引擎零部件和精密機械設備等高精度系統。

原理: 透過高解析度影像技術檢測微粒汙染,量化表面微粒的大小、數量和分佈,提供精確的清潔度數據。

量測應用: 適用於液壓油液、燃料系統、引擎組件及製造機械的清潔度分析,降低微粒汙染帶來的風險。

Cleanliness Analysis

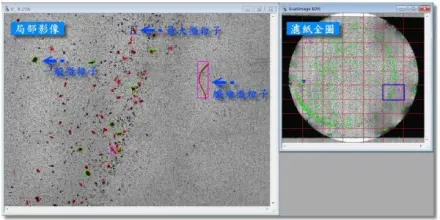

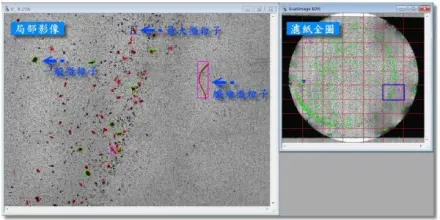

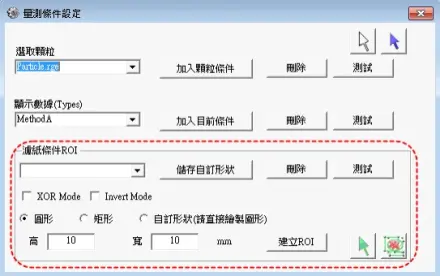

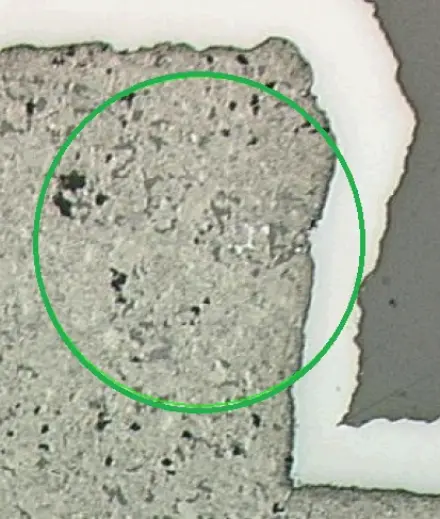

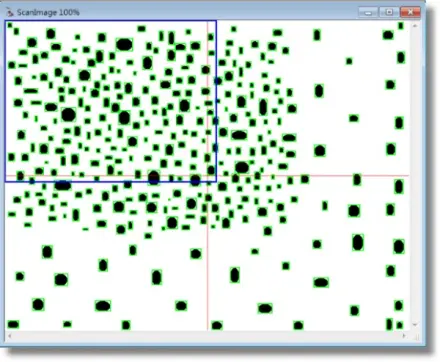

濾紙條件 ROI 設定

Customizable ROI for Filter Paper

在標準操作程序下,進行清潔度分析前,使用者只需輸入直徑,即可自動建立 ROI (Regions of Interest),確保軟體僅分析有效顆粒分佈範圍,提高測試精度與效率。

另外,系統提供後端設定功能,可建立特定形狀的 ROI,如橢圓形、矩形或不規則形狀,適用於清潔度分析的濾紙或粘塵紙。此功能適用於需重複使用的固定範圍,透過 Image-Pro 的 ROI 繪圖元件,可自訂形狀並確保準確測量。

ROI Customization

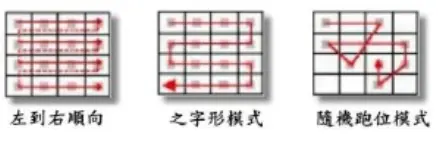

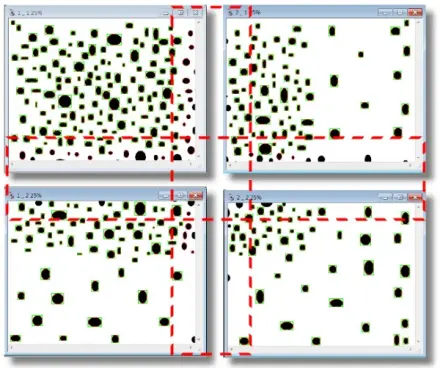

多種掃圖模式

Various Scanning Modes

提供順向掃圖法、隨機跑位掃圖法與之字形掃圖法,可快速完成濾紙影像掃描。

Scanning Modes

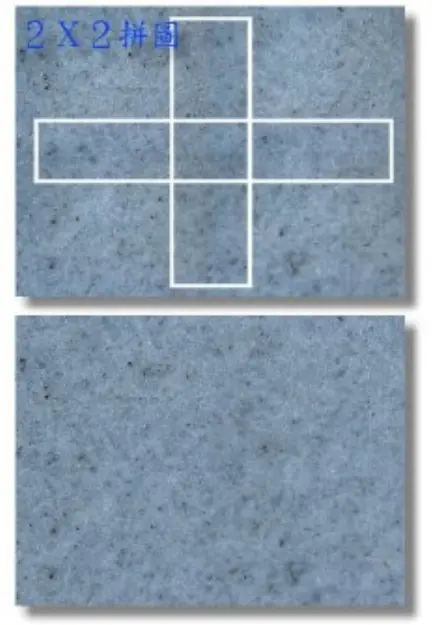

影像背景校正功能

Image Background Correction

拼圖影像之間的光源亮度不均問題除了會影響檢視觀察,同時也會影響微粒子物件判定的結果。透過影像背景校正功能,可減少每張影像光源不均的現象,如此便可以避免影像交接區域明顯色差的問題產生。

Image Correction

規範參數設定

Customizable Specification Settings

系統支援自訂多組清潔度量測規範,可根據需求設定不同的微粒分析條件,例如最大長軸尺寸、形狀篩選等。內建 ISO 4406、ISO 4407、ISO 16232 三種國際標準,可直接套用或調整參數,以符合不同產業與應用需求。

設定條件可存檔,方便後續測試時快速載入,提高分析效率與一致性。

Specification Settings

手動編輯或修改

Manual Editing and Modifications

分析後的結果可以再進行手動編輯與修改,功能包含新增物件、合併物件與刪除物件。

Manual Editing

邊緣微粒子分析

Edge Particle Analysis

智慧判定位於影像邊緣的微粒子,避免分析重複或遺漏。

Edge Analysis

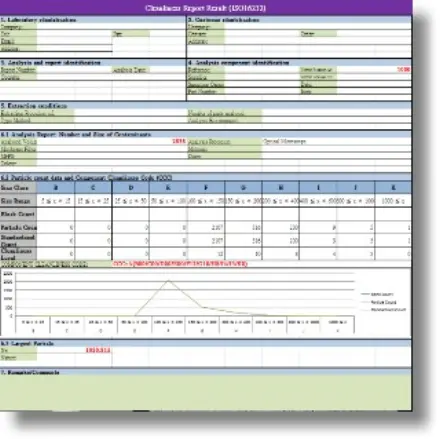

完整報表匯出

Comprehensive Report Export

自動生成清潔度分析報告,快速輸出專業報表。

Report Export

清潔度參考資料

清潔度常用測定方法:

清潔度(Cleanliness)測定方法對程序控制、品質保證和失效分析非常重要,是概括用於獲得有關測定主體如各種機械設備、電子零件等清潔度資料的詳細過程。

檢測清潔度時對取樣有要求,取樣的基本要求決定于樣品的數量和取樣位置。零件體積越大、表面積越大、清潔度偏低,則樣品數量相應減少。應該從生產中隨機抽取零件,並且採樣過程和後面的檢查過程中不能造成零件的污染。檢測清潔度時,一要環境清潔,其清潔程度應與檢測的要求相適應;二要檢測人員的衣帽和雙手清潔;三要所用器具也必須清潔。

清潔度的測定方法很多,主要有如下幾種:

目視檢查法

目視檢查法即由人工直接用眼睛在顯微鏡下對零件可以看到的外表面或內腔表面進行檢查。調節顯微鏡的照明亮度和放大倍數,人工可以判斷污染顆粒是金屬、非金屬、或纖維以及尺寸大小。目測法可以檢查殘留在零件表面的比較大而明顯的顆粒、斑點、鏽斑等污染,但檢查的結果與人為的因素關係很大。

稱重法

稱重法是工業生產和試驗中最常用的清潔度測定方法。其測定原理是將一定數量的試樣在一定的條件下進行清洗,然後將清洗的液體通過濾膜充分過濾,汙物被收集在經過乾燥的濾膜表面,將濾膜再次充分乾燥,根據分析天平稱出過濾清洗前後乾燥的濾膜品質,計算其增加值即為試樣品上的固體顆粒污染物的品質。

顆粒尺寸數量法

這是一種零件清潔度測定的新方法。其基本原理是根據被檢測的表面與污染物顆粒具有不同的光吸收或散射率。其測試方法是,將一定數量的零件在一定的條件下清洗,將清洗液通過的濾膜充分過濾,汙物被收集在濾膜表面,然後將濾膜乾燥,用顯微鏡(最佳設備是具有拍攝功能的圖像識別和分析設備)在光照射下檢測,按顆粒尺寸和數量統計汙物顆粒,即可得到所測物體零件的固體顆粒污染物結果。這是一種適合精密清洗定量化的清潔度檢測方法,尤其使用於檢測微小顆粒和帶色雜質顆粒。但是如果濾膜是白色的,那麼對白色汙物和氣泡的識別就有可能引起誤判。

顆粒尺寸數量法極限值:對特定規格的零件,規定一定樣品數量、檢查頻率、清洗介質、清洗參數和操作過程的情況下,將顆粒按尺寸大小統計,每個尺寸範圍分別規定准許的最大顆粒數量,只要有某一項超標,則測試結論為不合格。

(本文內容摘錄於互動 百科 www.baike.com/)